Dünnschichtverdampfer, System ETF

Das Dünnschichtverdampfersystem ETF wird zur schonenden partiellen Verdampfung flüssiger Mischungen eingesetzt, speziell wenn Anforderungen – z.B. hohe Viskositäten oder sehr kurze Verweilzeiten – über die Möglichkeiten klassischer Verdampfer und auch des Fallfilmverdampfersystems EFF hinausgehen.

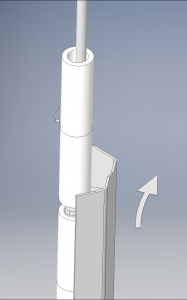

Die Rohlösung wird aus einer Vorlage oder kontinuierlich in den Verdampfer eingeleitet und mit einem Wischersystem gleichmäßig als dünner Film über den Umfang verteilt. Die Leichtsieder werden aus dem herabfließenden und ständig neu durch das Wischersystem auf der Verdampferfläche verteilten Film partiell abgedampft, kondensieren als Destillat an dem außenliegenden Kondensator und fließen von dort ab. Analog dazu fließt das Konzentrat entlang der beheizten Wandung aus dem Verdampfer. Das Destillat und Konzentrat werden entweder in einer Vorlage aufgefangen oder über eine Pumpe kontinuierlich ausgetragen.

Zur Einstellung der gewünschten Prozessbedingungen wie Druck und Temperatur werden Vakuumpumpen sowie zur Beheizung, Verdampfung und Kondensation Thermostate (Labor- und Pilotmaßstab) eingesetzt. Im Produktionsmaßstab greift man auf klassische Energieträger wie Dampf, Thermalöl beziehungsweise Kühlwasser, Sole und Glykol zurück. Über eine Kühlfalle wird unerwünschter Eintrag von Leichtsiedern aus dem Abgasstrom in das Vakuumpumpsystem reduziert.

- Verdampfungsapparate mit geringem Hold-Up und entsprechend kurzer Verweilzeit mit enger Verweilzeitverteilung und schonenden Betriebsbedingungen für:

- Labor- und Pilotsysteme aus Edelstahl mit Borosilikatglas 3.3 in standardisierter Ausführung, optional prozessspezifische Anpassungen

- Produktionssysteme aus Edelstahl in prozess- und kundenspezifischer Ausführung

- Modular ergänzende Verdampfersysteme nach Prozessanforderungen, beispielsweise:

- Vor- und nachgeschaltete Verdampfer,

beispielsweise System EFF-ETF, oder auch Flash-Box - Rektifikationskolonne zur Aufkonzentrierung der Brüden, System ETR

- Vor- und nachgeschaltete Verdampfer,

- Prozess- und kundenspezifische Richtlinien, z.B. ATEX, DGRL, FDA, GAMP, ASME, UL-Normen.

- Geeignet für Medien mit erhöhten Anforderungen:

- Viskose und hochviskose Medien

- Schäumende Medien

- Wärmeempfindliche Medien

- Feststoffhaltige Medien

- Höherschmelzende Medien

- Machbarkeitsstudien oder vorhandene Expertise für typische Anwendungen:

- Fettsäuren und Fettsäurederivate

- Nebenprodukte aus der Speiseöl-Herstellung

- Spezialpoly- oder Oligomere

- Pharma- und Kosmetik Produkte

- Specialty Chemicals

- Duft- und Aromastoffe

Testdestillation sowie Labor- und Pilotverdampfersystem

Für viele Anwendungen sind neben der Zusammensetzung von Destillat und/oder Rückstand bzw. Konzentrat auch Produkteigenschaften wie Geruch und Farbe relevant. Ebenfalls müssen mögliche Effekte, die bei der Verdampfung auftreten können, wie z. B. Schaumbildung oder Fouling auf der Wärmeübertragungsfläche berücksichtigt werden. Die letztgenannten Eigenschaften lassen sich nicht theoretisch ermitteln oder abschätzen, sondern erfordern die Möglichkeit einer visuellen Beurteilung des Verdampfungsprozesses. Dies lässt sich am besten in Glasanlagen von COROSYS umsetzen, die nach einem Baukastensystem individuell zusammengestellt werden können.

Ist die prinzipielle Machbarkeit festgestellt, sind zur Auslegung einer Produktionsanlage die Prozessparameter zu verifizieren, d.h. Wärmeübergang und maximale flächenbezogene Verdampfungsraten bzw. praktische Stufenzahl sowie die erreichbaren Ausbeuten und Qualitäten zu bestimmen. Hierfür hat COROSYS eine standardisierte Baureihe von Pilotanlagen aus Edelstahl (optional auch Sonderwerkstoffe) in verschiedenen Größen und Ausführungen zur Auswahl.

Für neue Verdampfungs- oder Destillationsaufgaben bietet COROSYS in-house Dienstleistungen beginnend bei der Literaturrecherche über thermodynamische Simulationen und Laborversuche bis hin zu Pilotierungen von Einzelsystemen oder Kombinationen von Fallfilm-(EFF), Dünnschicht-(ETF) und Kurzwegverdampfer (ESF), wenn erforderlich auch in Kombination mit Rektifikation (ERF) an.

Die Hauptziele und Möglichkeiten von Vorstudien/Testdestillationen sowie Labor- und Pilotanlagen sind nochmals in der nachfolgenden Tabelle kurz und übersichtlich zusammengefasst:

| Vorstudien/Testdestillationen | Laborsysteme | Pilotsysteme | |

|---|---|---|---|

| Literatur-/Patentrecherche, Bestimmung von Stoffdaten, Themodynamische Modellierung von Verdampfung/Rektifikation | Machbarkeitsüberprüfung | Detaillierte Prozessdatenermittlung basierend auf Machbarkeitsstudie und vorabgestimmtem Verdampfersystem | |

| Edelstahl mit Borosilikatglas 3.3 | Edelstahl mit Borosilikatglas 3.3, optional andere Werkstoffe |

Edelstahl, optional andere Werkstoffe |

|

| Versuche zur Feststellung der Machbarkeit / Trennschärfe |

Laborversuche meist mit einem vorausgewählten Filmverdampfersystem | Engineering der Produktionsanlage mit Dimensionierung der Apparate und Medien | |

| Vergleich der verschiedenen Filmverdampfersysteme und anschließende Vorauswahl | Bestimmung der Richtprozessparameter sowie erreichbaren Ausbeuten und Qualitäten | Detaillierte Bestimmung der Prozess-parameter sowie erreichbaren Ausbeuten und Qualitäten | |

| Optische Begutachtung des Systemverhaltens (Farbe, Geruch, Schaum, Feststoffe, Ablagerungen,…) | Berücksichtigung und optische Begutachtung des Systemverhaltens (Farbe, Geruch, Schaum, Feststoffe, …) | Berücksichtigung des Systemverhaltens (Farbe, Geruch, Schaum, Feststoffe, Ablagerungen,…) | |

| Abstimmung der Analytik | Mustermengen oder Kleinstproduktionsmengen | Größere Mustermengen oder Kleinproduktionsmengen |

Standardmodule und Optionen

Dünnschichtverdampfer für den Labor- und Pilotbereich können aus zahlreichen Modulen und Optionen zusammengestellt werden, die in der nachfolgenden Tabelle aufgelistet sind und damit die Konzepterstellung unserer Kunden unterstützen. Für eine detaillierte Charakterisierung mit Prozessanforderungen steht ergänzend der Fragebogen für Verdampferprozesse zur Verfügung.

Technische Spezifikation Industrielle Verdampfer

| Bereich | Verdampfer | Austauschfläche | Durchmesser | Länge beheizt | Material | Feedbereich |

|---|---|---|---|---|---|---|

| [m²] | [DN] | [mm] | [kg/h] | |||

| Labor | ETF 0002-G | 0,02 m² | DN 40 | 160 | Edelstahl / Borosilikatglas 3.3 | 0,03 – 0,6 |

| Labor | ETF 0006-G | 0,06 m² | DN 80 | 240 | Edelstahl / Borosilikatglas 3.3 | 0,2 – 1,5 |

| Pilot | ETF 0006-S | 0,06 m² | DN 80 | 240 | Edelstahl | 0,2 – 6,0 |

| Pilot | ETF 0012-S | 0,12 m² | DN 125 | 310 | Edelstahl | 1,0 – 12 |

| Pilot | ETF 0030-S | 0,3 m² | DN 200 | 480 | Edelstahl | 2,0 – 30 |

| Pilot | ETF 0060-S | 0,6 m² | DN 250 | 760 | Edelstahl | 2,5 – 60 |

| Pilot | ETF 0120-S | 1,2 m² | DN 300 | 1.270 | Edelstahl | 5 – 120 |

| Bereich | Option |

|---|---|

| Richtlinien |

|

| Werkstoff |

|

| Feed |

|

| Verdampfer |

|

| Vakuumsystem |

|

| Kühlfalle |

|

| Austrag Konz. & Destillat |

|

| Temperierung |

|

| Sonstiges |

|

1) T = Thermostat S= Steam E=Electrical C= Cooling Media CW=Cooling Water

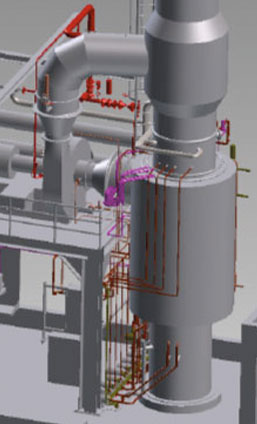

Verdampfersysteme im Produktionsmaßstab

P

P roduktionsanlagen werden üblicherweise prozessspezifisch dimensioniert, meist auf der Basis von Pilotversuchen. Typische Verdampfungsleistungen der industriellen ETF Verdampfer beginnen bei einigen Kilogramm bis hin zu mehreren Tonnen pro Stunde. In Abhängigkeit von Produkt und Aufgabenstellung stehen verschiedene Wischersysteme zur Verfügung.

roduktionsanlagen werden üblicherweise prozessspezifisch dimensioniert, meist auf der Basis von Pilotversuchen. Typische Verdampfungsleistungen der industriellen ETF Verdampfer beginnen bei einigen Kilogramm bis hin zu mehreren Tonnen pro Stunde. In Abhängigkeit von Produkt und Aufgabenstellung stehen verschiedene Wischersysteme zur Verfügung.

Die Wischersysteme sind fliegend gelagert, optional mit dynamischen Tropfenabscheidern sowie mit doppeltwirkender Gleitringdichtung zur Abdichtung der Wischerkorbwelle gegen Atmosphäre ausgestattet. Grundsätzlich sind auch eine Feinbearbeitung der produktberührenden Flächen sowie der Einsatz alternativer Werkstoffe möglich.

Die Produktionsanlagen werden bevorzugt als Package-Unit ausgeführt, dies reduziert zum einen den kundenseitigen Planungsaufwand und zum anderen vor allem die Aufbau- und Inbetriebnahmedauer vor Ort beim Kunden.

Der Bau der Produktionssysteme erfolgt unter Beachtung der erforderlichen Richtlinien wie DGRL 2014/68 EU oder ASME, ATEX 2014/34 EU, UL-Normen, GMP-Richtlinien, TA-Luft und der Maschinenrichtlinie 2006/42/EG.

Technische Spezifikation Labor- und Pilotverdampfer

| Bereich | Verdampfer | Austauschfläche | Durchmesser | Länge beheizt | Länge Gesamt | Material |

|---|---|---|---|---|---|---|

| [m²] | [DN] | [mm] | [mm] | |||

| Industrie | ETF 0120-S | 1,2 m² | DN 300 | 1.270 | 2.800 | Edelstahl |

| Industrie | ETF 0200-S | 2,0 m² | DN 400 | 1.590 | 3.385 | Edelstahl |

| Industrie | ETF 0400-S | 4,0 m² | DN 700 | 1.820 | 4.130 | Edelstahl |

| Industrie | ETF 0600-S | 6,0 m² | DN 700 | 2.730 | 5.040 | Edelstahl |

| Industrie | ETF 0900-S | 9,0 m² | DN 1000 | 2.870 | 5.685 | Edelstahl |

| Industrie | ETF 1200-S | 12,0 m² | DN 1000 | 3.820 | 6.640 | Edelstahl |

Größere Verdampfer erhalten Sie auf Anfrage.