Icelandic Glacial produziert Near-Water-Drinks flexibel mit neuer Anlage

Wasser erobert seit einigen Jahren das Premiumsegment. Auch Wasser mit Geschmack, sogenannte Near-Water-Drinks, erfreut sich immer größerer Beliebtheit. Icelandic Glacial füllt Wasser der Ölfus-Quelle ab und vertreibt es weltweit. Seit Anfang des Jahres ergänzt eine Inline-Dosage- und Karbonisieranlage den Produktionsbetrieb, um mit Near-Water-Drinks, direkt vor dem Füller ausgemischt, das Produktportfolio und damit den Markt auszubauen.

Durch einen Vulkanausbruch vor 5 000 Jahren entstand die Ölfus-Quelle in Island, aus der die Icelandic Water Holding heute das Wasser gewinnt und abfüllt. Die Quelle, die in einer 128 000 Hektar großen Sperrzone liegt, wird durch Schmelzwasser und Niederschlag gespeist, die zuvor über unberührte Lavafelder filtriert werden.

Mit 900 000 m³ Wasser, die täglich von der Quelle in den Ozean strömen, zählt sie zu den größten natürlichen Quellen der Welt. Tatsächlich ist allein dieses Volumen mehr als zweimal so viel wie der weltweite Verbrauch an abgefülltem Wasser.

Abb. 1: Sizilian Lemon ist eine der drei neuen Geschmacksrichtungen von Icelandic Glacial

Icelandic Glacial

Das im Jahr 2004 gegründete Unternehmen setzt sowohl auf eine hohe Produktqualität als auch auf Nachhaltigkeit im gesamten Herstellungsprozess. So werden beispielsweise nur 0,1 Prozent des natürlich zur Oberfläche strömenden Wassers kommerziell genutzt. Die für den Betrieb der Anlage benötigte Energie wird vollständig durch Geothermie und Wasserkraft bereitgestellt. Um auch nach der Herstellung den ökologischen Fußabdruck des Produkts so gering wie möglich zu halten, werden zur Verschiffung der 100 Prozent recycelbaren Flaschen nur Frachtplätze verwendet, die sonst leer blieben. Aufgrund dieser Bemühungen wurde Icelandic Glacial für die klimaneutrale Produktion und den Vertrieb von abgefülltem Wasser zertifiziert.

Bisher bestand das Produktportfolio von Icelandic Glacial ausschließlich aus purem Wasser, still oder karbonisiert. Mit der neuen Anlage ist nun auch aromatisiertes Wasser in den Geschmacksrichtungen Tahitische Limette, Sizilianische Zitrone und Holunderblüte auf dem Markt erhältlich. Vertrieben werden die Produkte überwiegend über das Internet und ausgewählte Händler vor allem in den USA, Kanada und Mexiko.

Durch den geringen Kaloriengehalt sind Near-Water Drinks vor allem bei sportlich aktiven und gesundheitsbewussten Menschen beliebt. Um den speziellen Bedürfnissen dieser Zielgruppe gerecht zu werden, sind für die Zukunft auch Zusätze wie natürliche Süßungsalternativen, Vitamine oder Kräuterauszüge denkbar.

Inline-Produktion vor dem Füller

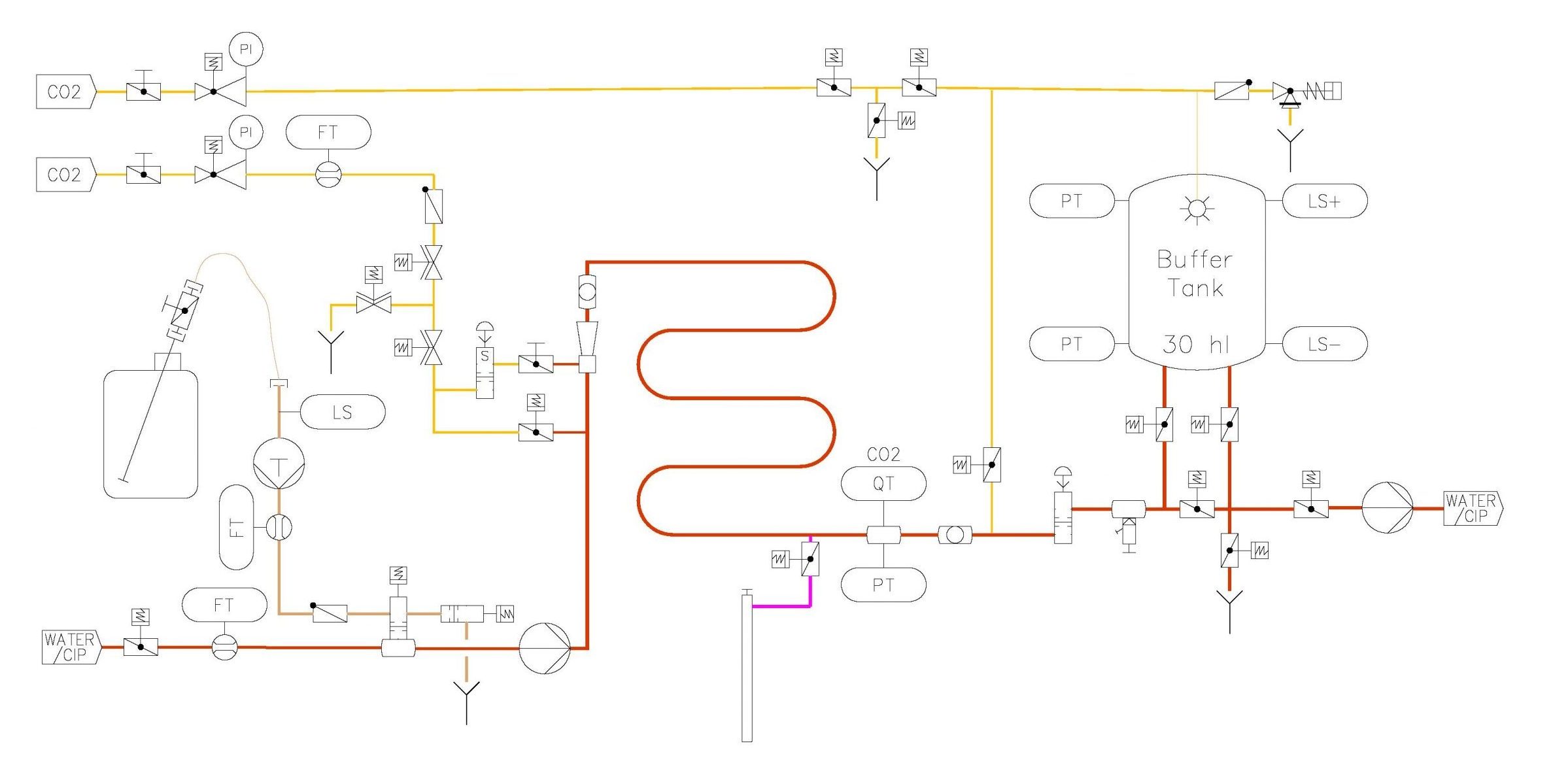

Um Getränke flexibel ausmischen und karbonisieren zu können, entschied sich Icelandic Glacial für eine Anlage der Firma Corosys GmbH. Die auf einem Rahmen montierte Einheit vereint die beiden Systeme Additive Dosing System (ADS) und Continous Carbonation System (CCS). Ergänzt wird die Anlage mit einem Puffertank, der den Betrieb der Anlage direkt vor dem Füller ermöglicht. Durch den kontinuierlichen Betrieb ist kein Batchansatz nötig, wodurch die Flexibilität in Hinblick auf Sortenwechsel und Chargengröße deutlich erhöht wird.

Hochgenau dosiert

Den ersten Teil der Anlage stellt das Dosagesystem ADS dar. Mittels einer Sauglanze und einer Schrittmotor-Membranpumpe wird die zu dosierende Komponente, wie Grundstoff, Aroma, Saftkonzentrat oder ein ähnlich viskoses Medium direkt aus dem entsprechenden Container entnommen. Durch den Einsatz einer Sauglanze kann das System unabhängig von speziellen Containeranschlüssen oder Dosagebehältern betrieben werden, wodurch die Flexibilität erhöht wird. Der Vorteil der Schrittmotor-Membranpumpe gegenüber herkömmlichen Membranpumpen liegt in der kontinuierlichen Dosage. Während Membranpumpen mit Drehstrommotor und Frequenzumrichter über die Frequenz der Hübe die Dosagemenge bestimmen und so einen pulsierenden Strom verursachen, wird bei der hier eingesetzten Schrittmotor-Membranpumpe das Ansaugen schneller ausgeführt als die Dosage. Dadurch wird das Pulsieren erheblich reduziert und die Komponenten werden kontinuierlich in den Hauptstrom dosiert.

Die zugegebene Additivmenge wird nach der Pumpe durch einen Massendurchflussmesser überwacht. Entsprechend dem Hauptstrom in der Wasserleitung, der durch einen induktiven Durchflussmesser am Einlauf der Anlage bestimmt wird, wird das Additiv proportional zugegeben. Auf eine Flussänderung, beispielsweise verursacht durch eine schwankende Füllerabnahme, reagiert das System unmittelbar und präzise. Um die Ausmischgenauigkeit weiter zu erhöhen, wird außerdem über einen Summenzähler die bereits dosierte Menge erfasst und mit der insgesamt produzierten Menge an Fertigprodukt verglichen. Abweichungen können so schnell korrigiert werden.

Neben einer CO2-Analyse kann die Anlage optional auch um eine Inline-Brix-Messung ergänzt werden. Durch die Erfassung dieser Messwerte können die Dosagegenauigkeit und die Produktqualität weiter erhöht und Schwankungen nahezu ausgeschlossen werden. Entsprechend den am Auslauf gemessenen Parametern wird die dosierte Menge an Additiv oder CO2 direkt angepasst. Das Design der Anlage ist neben der hohen Flexibilität auch auf ein einfaches Handling ausgelegt. Durch die leicht zugängliche Position der Sauglanze, des Köchers und des Dosagebehälters können CIP und ein Aromawechsel mit wenigen Arbeitsschritten durchgeführt werden.

Kontinuierlich karbonisiert

Im Anschluss an die Additiv-Dosage wird das Wasser in der Karbonisieranlage CCS mit CO2 versetzt. Dazu wird zunächst mittels einer Druckerhöhungspumpe der Leitungsdruck deutlich über den Sättigungsdruck des Getränkes erhöht. Ein positiver Nebeneffekt der Pumpe ist die weitere Durchmischung des Wassers mit der zuvor dosierten Komponente. Der Einsatz eines statischen Mischers ist damit nicht nötig.

Um die zu dosierende CO2-Menge schnell auf den aktuellen Produktstrom einstellen zu können, erfolgt die CO2-Dosage über einen Massendurchflussmesser und ein hygienisches Regelventil. Über den GDI Gasinjektor wird dem Wasser das CO2 zugeführt. Die spezielle Geometrie des Injektors ermöglicht ein gleichmäßiges Einbringen des Gases in den Hauptstrom. Durch die erzeugten Turbulenzen werden die CO2-Bläschen fein verteilt und lösen sich direkt. Anschließend wird der CO2-Gehalt mittels Inline-Analysemesstechnik ermittelt und das Dosageverhältnis gegebenenfalls angepasst.

Abb. 2: Aufbau der Inline-Ausmischung und -Karbonisierung direkt vor dem Füller

Inline produziert – Inline gereinigt

Die gesamte Anlage wird mit der normalen Leitungsreinigung der vorhandenen CIP-Anlage gereinigt. Um zu gewährleisten, dass die Sauglanze an allen produktberührenden Stellen gereinigt wird, wird sie für die CIP in einen Köcher geschoben. Auch der Tank kann durch die vakuumfeste Ausführung in die Heißreinigung mit einbezogen werden. Somit sind alle Komponenten in einer einzigen CIP-Prozedur inbegriffen. Die Anlage steht damit schnell wieder für die weitere Produktion zur Verfügung.

Das Prinzip der benutzerfreundlichen Bedienung der Anlage setzt sich auch bei der Steuerung fort. Durch ein Touchpanel direkt an der Anlage kann der Bediener den Prozess überwachen, Rezepte gegebenenfalls anpassen oder Sortenwechsel durchführen. Der hohe Automationsgrad trägt ebenfalls zu einer einfachen Handhabung bei.

Flexible Produktion – Flexibel erweiterbar

Wie bereits beschrieben, ermöglicht der Aufbau der Anlage eine schnelle Reaktion auf Änderungen im Fluss ohne Auswirkungen auf die Qualität des Produktes. Nicht nur die Produktion der Getränke ist sehr flexibel, auch die Anlagentechnik kann einfach erweitert werden. So können über zusätzliche Varivent-Anschlüsse weitere Dosagestellen einfach ergänzt und nachträglich in der Steuerung integriert werden. Dadurch können einem Produkt beispielsweise mehrere Komponenten direkt aus den jeweiligen Containern zudosiert werden, ohne dass diese vorab ausgemischt werden müssen. Ein Dosagestrang für Zuckersirup inklusive Flüssigzuckerhandling oder Kristallzuckerlöser kann ebenfalls vorgesehen werden.

Neben einem Einsatz im Bereich der alkoholfreien Getränke ist die beschriebene Anlage auch zur Herstellung von Bier- oder Weinmischgetränken geeignet. Je nach Mischungsverhältnis wird dafür die alkoholhaltige Komponente über den Hauptstrom oder über einen weiteren Dosagestrang zugemischt. Mit einer Inline-Alkoholmessung kann der Alkoholgehalt gemessen, überwacht und gegebenenfalls korrigiert werden.

Für mikrobiologisch anfällige Produkte kann zwischen der Karbonisierung und dem Puffertank eine Kurzzeiterhitzung für eine längere Haltbarkeit und biologische Stabilität sorgen. Auch dies geschieht kontinuierlich und kann an die Abnahme des Füllers angepasst werden. Durch eine intelligente und präzise Regelung wird ein konstanter Abtötungseffekt mit gleichbleibenden Pasteureinheiten (PE) sichergestellt und Über- oder Unterpasteurisierungen vermieden.

Abb. 3: Dosage und Karbonisierung – platzsparend auf einem Gestell vormontiert

Fazit

Die beschriebene Kombination aus Dosagesystem und Karbonisierung vor dem Füller bietet einige Vorteile für den Kunden. Es beginnt bereits bei der Montage des Systems vor Ort, die durch die kompakte Bauweise der Anlage mit wenig Aufwand erfolgen kann. Durch die Inline-Produktion direkt vor dem Füller werden die benötigten Lagerkapazitäten und der Reinigungsaufwand möglichst gering gehalten.

Das System ermöglicht durch einen einfachen Reinigungsprozess einen schnellen Sortenwechsel mit kurzen Rüstzeiten und geringem Produktverlust. Eine Erweiterung des Systems auf eine höhere Anzahl an Dosagesträngen kann ebenfalls ohne großen Mehraufwand erfolgen.

Lisa Kranzberger

Projektleiterin corosys Prozeßsysteme und Sensoren GmbH, Hofheim am Taunus

Jan Oertli

Projektleiter corosys Prozeßsysteme und Sensoren GmbH, Hofheim am Taunus

Jón Haraldsson

Technischer Leiter, Icelandic Glacial, Ölfus

Getränkeindustrie 08/2018